En OPC-server er viktig for kommunikasjon i industrielle kontrollsystemer. Nåværende sektorer basert på industrielt automatiseringssystem bruke et bredt utvalg av kontrollsystemer, kontrollenheter og smarte feltapparater. Kommunikasjon eller datautveksling er en viktig utfordring mellom disse enhetene som kommer fra forskjellige leverandører, og krever derfor ekstra maskinvare for å ha kommunikasjon mellom dem.

Hva er OPC?

OPC står for OLE (Object Linking and Embedding) Process Control. OPC er den mest populære datatilkoblingsstandarden som brukes til å kommunisere mellom kontrollere, enheter, applikasjoner og andre serverbaserte systemer uten å komme inn i egendefinerte drivere for dataoverføring.

OPC-server

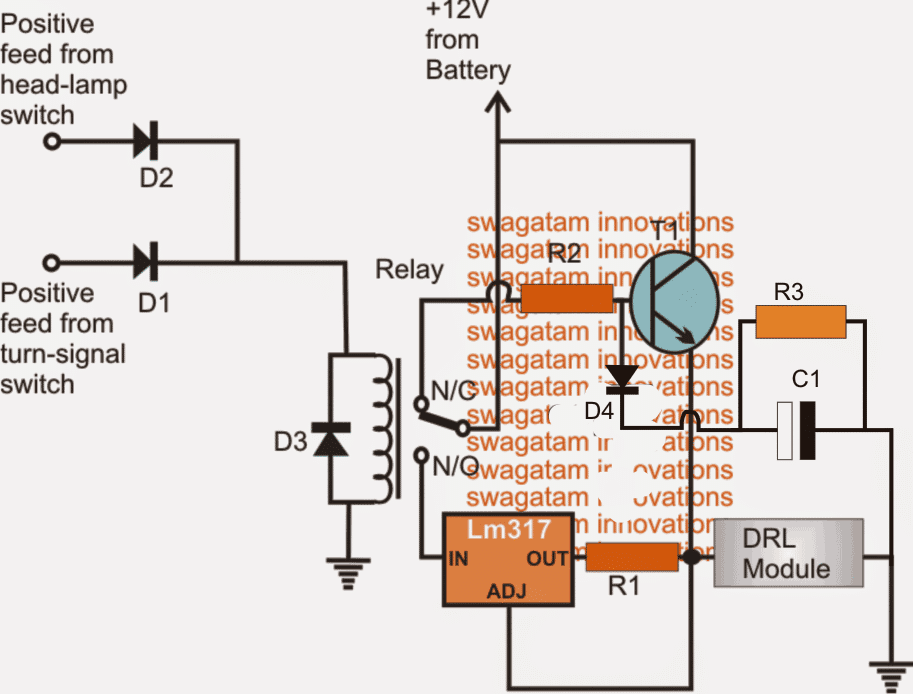

Et automatiseringssystem eller prosess fra fabrikken består av forskjellige kontrollere og enheter fra forskjellige leverandører eller leverandører med forskjellige protokoller. Disse kontrollerne og enhetene er viktige for å kommunisere med forretnings- eller styringssystemer. Derfor skaper OPC et miljø for tilgang til sanntidsanleggsdata fra slike leverandører.

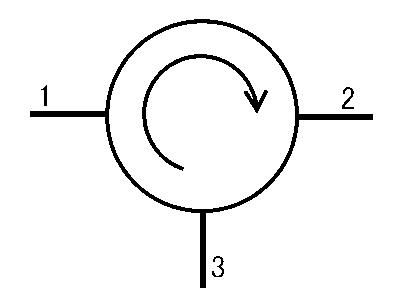

OPC tilbyr også plug and play-tilkobling fra proprietære enheter, og fungerer som et grensesnitt mellom forskjellige datakilder som programmerbare logikkontroller og feltapparater, for eksempel sensorer og aktuatorapplikasjoner som SCADA-system , eller andre HMI-er, eksterne terminalenheter, andre databaseservere, etc., som vist i figuren ovenfor.

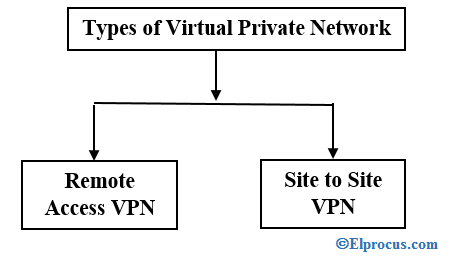

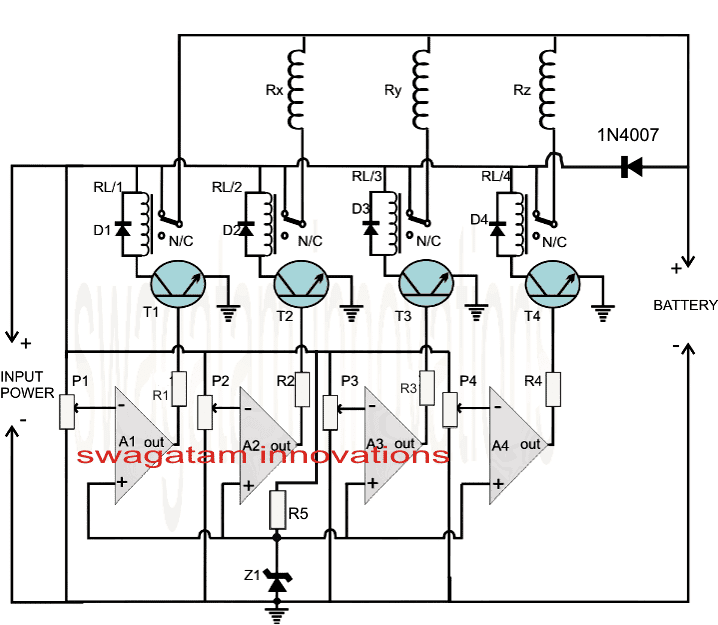

Datautveksling etter OPC-system

Det utveksler også informasjonen eller dataene mellom datavasker og datakildeenheter uten å la dem få vite noe om individet kommunikasjonsprotokoller som er etablert mellom dem. OPC ble utviklet av Microsoft for Microsoft Windows OS-familieenheter basert på OLE-, COM- og DCOM-teknologier.

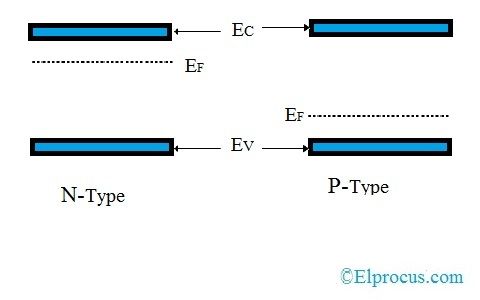

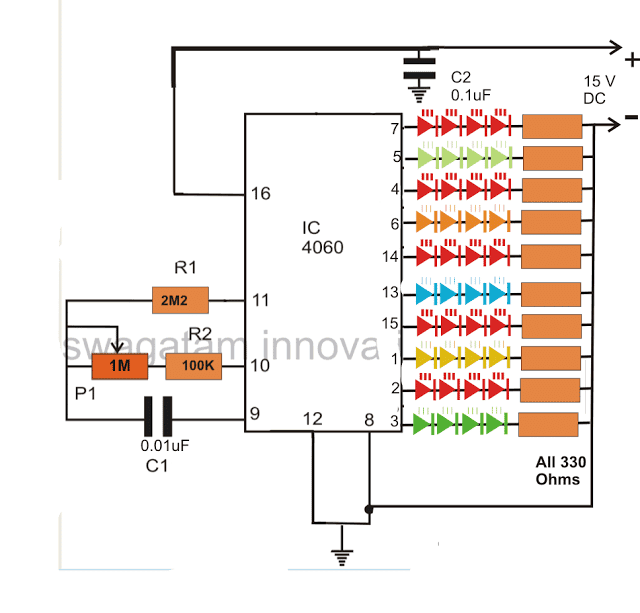

Arkitektur av OPC

OPC kan kommunisere med hvilken som helst datakilde uten å kreve noen enhetsdriver, forutsatt at datakilden må være OPC-aktivert enhet, mens programvaren for anstendighet krever ekstra enhetsdrivere. OPC støtter sanntid datatilgang, historikk datalogging, aktivering av alarmer og hendelsesdata osv. Den består av to komponenter: OPC-klient og OPC-server.

OPC-serveren er et program eller en standarddriver designet for å få tilgang til sanntidsdata og gir andre funksjoner som hendelsehåndtering, logging osv. Fra forskjellige leverandører. Den fungerer som en oversetter mellom OPC-klienten og datakilden for innfødt kommunikasjon. Den har også 'lest fra' samt 'skriv til' datakildefunksjoner.

Arkitektur av OPC

OPC grensesnitt mester klienter med anlegget data ved å gi en rekke spesifikasjoner som alarmerende, hendelse håndtering, historiker, etc. Med de samme OPC spesifikasjonene, er OPC serverne i stand til å kommunisere med forskjellige leverandør klienter.

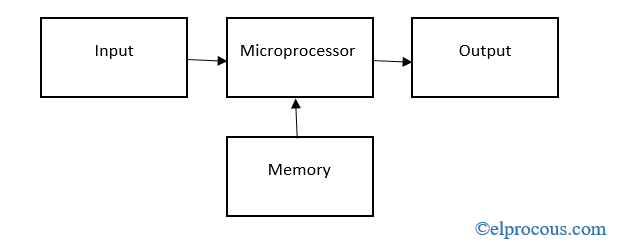

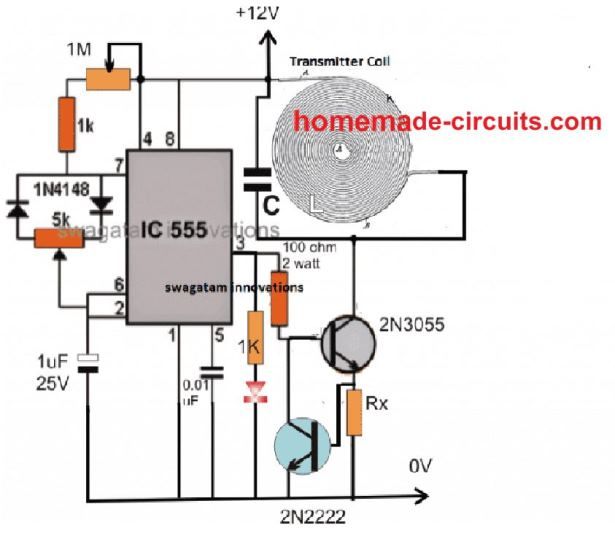

OPC klientserver-system

En OPC-klient er også et program som er designet for å kommunisere med OPC-servere. Det er faktisk en datasink og oversetter applikasjonens kommunikasjonsforespørsel til OPC-forespørsel og sender den til OPC-serveren. Mens han leser dataene, oversetter klienten dem tilbake til programmets opprinnelige kommunikasjonsformat. Dette er programvaremodulene en del av i applikasjoner som HMI, historikere osv., slik at de kan be om og instruere OPC-serverprogramvaren. Disse er også i stand til å kommunisere med forskjellige OPC-servere.

For eksempel forklarer OPC-klientserverdiagrammet, avbildet ovenfor, hvordan disse to kommuniserer med hverandre. OPC-serveren samler inn og sender dataene til forskjellige datakilder som Siemens, Allen Bradley, Mitsubishi, etc., og sender deretter denne informasjonen til datavasker eller OPC-klienter som SCADA, eller HMI-klient, databasetilgangsklient osv. Til slutt vi kan si at OPC-serverprogramvaren anskaffer dataene, mens klienten presenterer viser og manipulerer dataene.

Hva er behovet for en OPC-server?

1. Å kommunisere med forskjellige leverandører

La oss anta at vi har to programmering av logikkontrollere-PLCer . Den ene er Siemens og den andre er ABB hvis kommunikasjonsprotokoller er forskjellige fra hverandre. For å koble til disse to kontrollerne og overvåke dataene ved hjelp av SCADA-programvare, er det nødvendig med en OPC-server. Dette reduserer behovet for ekstra maskinvaredriver for å konvertere proprietære protokoller til klientprotokoll.

2. For å eliminere behovet for tilpassede drivere i systemet

HMI-applikasjoner trenger tilpassede drivere for å etablere kommunikasjon med PLC-enhet. På samme måte trenger de også forskjellige drivere for å få tilgang til tidligere data. OPC eliminerer imidlertid problemet med å kreve separate drivere for slike funksjoner.

3. For å redusere enhetens belastning

En OPC-server reduserer belastningen på datakildeenheter ettersom den muliggjør kommunikasjon med flere applikasjoner, mens den bare har en forbindelse med datakilden. Dette reduserer multitilgang fra datakilden, og reduserer dermed belastningen på datakilden.

4. For å lette tilgangen til dataene

Overvåking og styring av sanntidsdata, historiske data og hendelser er avgjørende i hvert prosessanlegg. OPC-servere muliggjør nøyaktig overvåking og administrering av funksjoner gjennom flere automatiserte protokoller som Modbus , Profibus, etc., med overflødig tilgang.

Vi håper at vi har vært i stand til å gi interessant og verdifull informasjon om OPC-serverne. Denne artikkelen er spesielt nyttig for de som ønsker å gjøre karriere innen kontroll og instrumentering. Her er et enkelt spørsmål til leserne - Hvordan er OPC-serverne differensiert?

Vennligst gi svarene dine og også tilbakemeldinger om denne artikkelen eller prosjektideer i kommentarseksjonen gitt nedenfor:

Fotokreditt

- OPC Server av opcdatahub

- Datautveksling etter OPC-system innen opcfoundation

- Arkitektur av OPC av iebmedia

- OPC klientserver system av bp.blogspot